❖本調査資料に関するお問い合わせはこちら❖

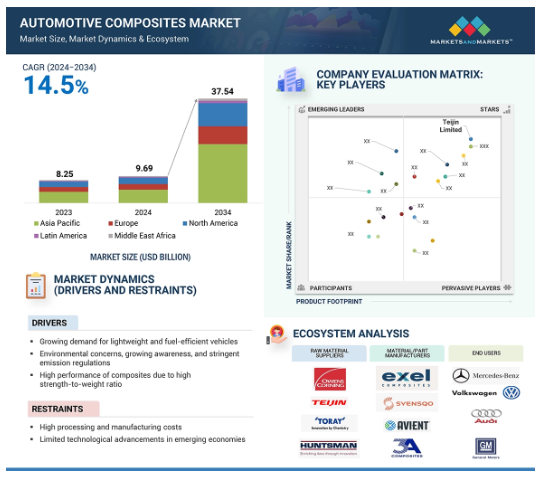

自動車用複合材料の世界市場規模は、2024年に96.9億米ドル、2034年には375.4億米ドルに達し、2024年から2034年にかけて年率14.5%で成長すると予測されています。自動車用複合材料は、ガラス繊維、炭素繊維、その他の繊維を含む高性能繊維の組み合わせで、マトリックス材料に組み込まれています。従来の材料(アルミニウムやスチール)に比べ、様々な自動車用途で高度に使用されています。複合材料は自動車用途でエネルギーを吸収することができ、衝突時の乗客の安全性をもたらします。高性能、優れた特性、樹脂システムとの適合性により、様々な用途で複合材料が多く採用されていることが、市場成長の原動力となっています。部品の重量を大幅に削減する複合材料の能力と、技術の進歩に伴う応用範囲の広がりも、自動車用複合材料市場の成長に寄与しています。

自動車用複合材料市場における魅力的な機会

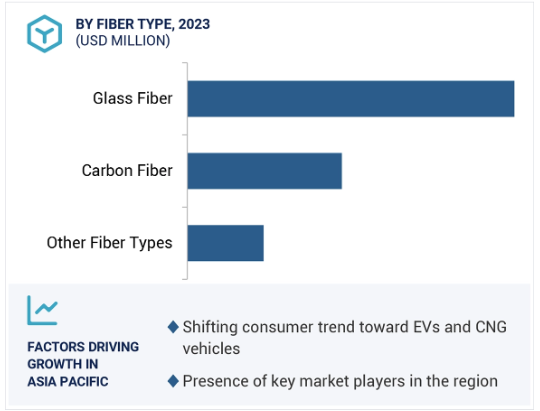

アジア太平洋地域

アジア太平洋地域の自動車用複合材料市場の成長は、同地域に多くの老舗自動車メーカーが存在することに起因しています。

シャーシ、バッテリー筐体、外装・内装部品における自動車用複合材料の用途が増加していることが、世界の自動車用複合材料市場の成長に寄与しています。

厳しい環境規制の増加は、市場プレーヤーに有利な機会を生み出す主な要因の1つです。

自動車用複合材料市場は、2034年までに375億4,000万米ドル規模になると予想され、予測期間中のCAGRは14.5%で成長する見込みです。

低コストの代替品とリサイクル可能性の開発が、市場の成長に課題をもたらすと予想されます。

自動車用複合材料の世界市場ダイナミクス

ドライバー:電気自動車(EV)需要の拡大

気候変動に関する政府間パネル(IPCC)によると、運輸部門は世界の温室効果ガス排出量の23%を占めています。温室効果ガスの排出を抑制することは、自動車メーカーにとって重要な課題です。2050 Motors(米国)、Detroit Electric(米国)、Qiantu Motors(中国)などの企業は、炭素繊維を使ってEVの車体を製造しています。2050モーターズ(米国)は、バッテリーパックを含む重量が700kg以下のオールカーボンファイバー製ボディの電気自動車を製造。デトロイト・エレクトリック社(米国)は、カーボンファイバーボディを採用した2人乗りの純電気スポーツカー、SP:01を製造。車体にカーボンファイバーを使用することで軽量化を実現し、燃費とスピードを向上させました。この軽量スポーツカーSP: 01は、時速155マイルという驚異的なスピードを誇ります。

EV業界における複合材料の浸透は、将来性のある新たなトレンドです。EVのOEMは軽量、高強度、高耐久性の材料を必要としており、複合材料はEVの車体製造に最適なソリューションであることが証明されています。国際エネルギー機関(IEA)によると、2023年に販売されるEVは1,400万台。IPCCは、EVを気候変動の抑制における主要な転換点とみなしています。IEAによると、中国はEVの主要市場であり、2023年のEV世界販売台数の約59%を中国が占めています。

制約:高い製造・加工コスト

内装部品、外装部品、シャーシ部品、パワートレイン部品など、さまざまな自動車部品の製造において、複合材料の使用が大幅に増加しています。しかし、コンポジットの加工・製造コストが高いため、その利用は制限されています。全体的な経費を削減するためには、工程内のコストを早期に見積もるためのコスト見積もりモデルの使用が不可欠です。高強度で軽量な製品に対する需要が高まる一方で、複合材料のコストが高いことが自動車用複合材料市場の大きな障壁となっています。コストが高いため、エンドユーザーは複合材料よりも従来の金属製品を好むことが多いのです。技術の進歩により、自動車における複合材料の多くの用途が発見されています。しかし、コストが高いため、これらの用途の商業化はまだ始まっていません。研究開発コストが高いため、低コスト技術の開発は主要メーカーや研究者にとって大きな課題です。

複合材料は、ガラス繊維、炭素繊維、または天然繊維をマトリックスシステムと組み合わせたものです。炭素繊維複合材料は、車両の総重量を約400キログラム軽量化します。しかし、コンポジットの製造は資本集約的なプロセスであり、高額な投資が必要です。また、コンポジットの成形には硬化時間が必要なため、時間がかかります。炭素繊維や熱可塑性樹脂などの原材料費も高い。その有利な特性にもかかわらず、自動車産業での使用は限られています。

可能性:炭素繊維強化プラスチック(CFRP)のEV産業への浸透

炭素繊維強化プラスチック(CFRP)は、高強度対重量比、柔軟性、耐腐食性を備えた材料に対する需要の高まりに伴い、EV産業で新たな用途を見出しています。炭素繊維複合材料には、特定の用途向けに一定の弾性率と強度を持つさまざまなグレードがあります。プロペラシャフト、ボンネット、ボディパネル、スポイラー、その他の自動車部品の需要が著しく伸びています。炭素繊維複合材料の可能性と将来の新しい用途の出現を考慮し、ほとんどの大手企業は過去5年間に複合材料の生産能力を拡大しました。

メーカー各社は、CFRP生産のスピードアップとコスト削減のため、より新しい手法や材料を模索しています。例えば、KordsaはCM11速硬化樹脂システムを発売することで、成形工程の人件費を削減し、内外装CFRP部品を準備する計画です。このシステムは、3~5分のプレスサイクルと並行し、ピンホールやカーボンファイバー・プリントスルー・マーキングのない優れたクラスA表面仕上げを提供します。世界的なEV需要の高まりは、自動車用複合材料市場の需要を促進し、市場プレーヤーに有利な機会をもたらすと期待されています。

課題 自動車用複合材料のリサイクル性

自動車用複合材を様々な用途に使用することは、燃費効率、CO2排出量の削減、車両重量の軽量化、バッテリーの軽量化、事故に対する高い安全性の実現に役立ちますが、熱硬化性樹脂の複雑な材料組成と架橋構造のため、リサイクルが難しい場合があります。自動車用複合材料は、樹脂、繊維、プラスチックなどさまざまな材料で構成されています。さまざまな材料が存在するため、リサイクルのプロセスが複雑になります。従来のリサイクル方法では、複合材料の成分を効果的に分離できない場合があり、廃棄物の増加とリサイクル率の低下につながります。現在のリサイクルインフラは、ガラスや金属といった従来の素材向けに設計されています。そのため、複合材料をリサイクルする能力や技術が不足しています。

熱可塑性樹脂とは異なり、熱硬化性樹脂は簡単に再成形できないため、リサイクルはより複雑で困難です。複合材料のリサイクルは、市場関係者にとって重要な課題の一つです。使用された複合材料のほとんどは埋立地に送られますが、これは理想的な解決策ではありません。環境に悪影響を及ぼします。多くの国が複合材料の埋め立てを禁止しています。これを受けて、多くの企業が自動車用複合材に関連するリサイクル可能性の問題に取り組んでいます。

自動車用複合材料の世界市場エコシステム分析

自動車用複合材料のエコシステムは、原材料サプライヤー、材料/部品メーカー、エンドユーザーで構成されます。オーウェンズ・コーニング、東レ株式会社、帝人株式会社は、繊維と樹脂の主な供給元です。自動車用複合材料の製造では、まず樹脂と繊維を一定の比率で組み合わせ、優れた機械的強度、耐マイクロクラック性、良好な熱特性、高強度対重量比、耐疲労性、軽量性などの所望の特性を実現します。炭素繊維と樹脂を所望の比率で組み合わせた後、プリプレグと呼ばれる半製品を製造する中間業者が登場します。このプリプレグは、成形業者によって構造部品の金型に敷き詰める準備が整っています。構造部品はOEMの仕様に従って試作・試験され、指定された規格が最終部品に使用されます。

自動車の種類別では、電気自動車分野が予測期間中に最も高いCAGRを記録

電気自動車の車体製造には複合材料の幅広い用途があるため、EV製造における自動車用複合材料の需要は、予測期間中に大幅な成長が見込まれます。電気自動車の生産台数は非電気自動車に比べはるかに少ないため、EV市場は初期段階にあります。とはいえ、温室効果ガス排出への懸念の高まりと化石燃料源の縮小により、EVへの需要が高まっています。例えば、2023年の世界のEV販売台数は約1,400万台。世界各国の政府は、国民のEVに対する意識を高めるために補助金を支給するなど、さまざまな取り組みを行っています。中国政府は、EVの購入を奨励し、燃料の輸入を減らし、排出を抑制するために、EVに補助金を提供しています。アムステルダムでは、電気自動車を運転する人々の利便性を確保するため、公共駐車場に充電ポイントが設置されています。

EVは、二酸化炭素排出に関する政府の厳しい規制をクリアできる可能性が高いため、世界の自動車業界ではEVの生産が新たなトレンドとなっています。EVのOEMは、バッテリーの軽量化と充電時間の短縮のため、主に車体の軽量化に注力しています。複合材料は、軽量化、ひいては二酸化炭素排出量の削減のために、EVの生産に多く使用されることが予想されます。2050 Motors, Inc.(米国)は、e-GOと名付けられた完全なカーボンファイバー複合電気自動車を製造。

製造プロセス別では、樹脂トランスファー成形プロセスが予測期間中に最も高いCAGRを記録

樹脂トランスファー成形(RTM)は、表面圧縮にフレキシブルなソリッドカウンターツールを使用する真空アシスト樹脂トランスファープロセスです。このプロセスにより、ラミネートの圧縮率が高まり、繊維と樹脂の比率が高くなり、優れた強度対重量特性が得られます。主に、大きな表面積、複雑な形状、滑らかな仕上げを持つ部品の成形に使用されます。射出成形に比べ、RTMは低温、低圧で成形します。この2つのプロセスは、サイクルタイムが明らかに異なります。射出成形はサイクルタイムが速く、秒単位で測定されることが多いのに対して、RTMのサイクルタイムは長く、分単位で測定されることが多いのです。RTMは、リブやボスなど、パーツの両面に成形された特徴を出すことができます。大型部品の中量生産に適しているRTMは、通常、金型コストが低い比較的低速のスプレーアップ法と、金型コストが高い高速の圧縮成形法の中間工程と考えられています。このプロセスは、パワートレインや外装部品などの自動車構造物の製造に使用されます。

予測期間中、アジア太平洋地域が自動車用複合材料の最速成長市場に

予測期間中、アジア太平洋地域が自動車用複合材料の市場で最も高いCAGRを示すと思われます。自動車用複合材料の需要の背景には、軽量で燃費が良く、環境に優しい自動車に対するニーズの高まりがあります。各国政府が自動車汚染防止のために厳しい規制基準を設けているため、メーカーは軽量車体の製造に注力しています。アジア太平洋地域、特にインドと中国の大気汚染指数はそれぞれ119と86と高い。自動車の二酸化炭素排出は、この地域の環境に対する懸念を高めています。アジア太平洋地域のOEMは、排ガス関連の義務に従わなければならないため、排ガスを抑制し、再生不可能な天然資源を節約するために、グリーン車や電気自動車の生産に重点を置いています。さらに、この地域の市場は、定評のある原材料サプライヤー、複合製品メーカー、部品メーカー、OEMが社内に存在するため、かなりの変貌を遂げています。アジア諸国における急速な経済成長、工業化と都市化の進展、一人当たり所得の増加、消費者パワーの上昇が、先進技術への需要を高め、自動車用複合材料市場の成長を後押ししています。

自動車用複合材料市場の最新動向

2024年1月、SGLカーボンはE-Works Mobilityにガラス繊維強化プラスチック製バッテリーケースの供給を開始。このE-Carメーカーは、現在使用しているアルミ製バッテリーボックスをSGLカーボンのガラス繊維強化プラスチック製ボックスに置き換える予定。

2024年10月、IDIコンポジット・インターナショナルは、インディアナ州ノーブルズビルに新しいグローバル本社と次世代製造施設を開設すると発表しました。この大規模な投資は、熱硬化性複合材料の製造における革新と卓越性への同社のコミットメントを表しています。

2023年11月、SyensqoとSolvay S.A.の分離は、Solvay S.A.の歴史において極めて重要な瞬間のひとつとなりました。Solvay S.A.はスピンオフを完了し、ソルベイ株主の99.53%の投票により新会社Syensqoを設立しました。Syensqo社はグリーン水素と熱可塑性樹脂複合材料に注力し、Solvay社は本質化学に注力します。

2023年9月、帝人株式会社は、帝人の日本におけるコンポジット事業の子会社であるGHクラフト株式会社の全株式をTIPコンポジット株式会社に売却する契約を締結しました。GHクラフトは、要求の厳しい自動車・鉄道・車両用途を中心とした複合材料の設計・試作・評価事業を展開。TIPコンポジット社は、自動車用、産業用など様々な産業向けの複合材料を製造・販売しています。TIPコンポジット社は、GHクラフト社と特定のプロジェクトで協業しています。GHクラフトの知識と技術を獲得することで、TIPコンポジットは事業を大きく成長させると予測されています。

主要市場プレイヤー

自動車用複合材料市場の主要プレーヤーは以下の通り

Toray Industries, Inc. (Japan)

SGL Carbon

Syensqo (Belgium)

POLYTEC HOLDING AG (Austria)

ElringKlinger AG (Germany)

HENGRUI CORPORATION (China)

Exel Composites (Finland)

Teijin Limited (Japan)

Mitsubishi Chemical Group Corporation (Japan)

Piran Advanced Composites (UK)

IDI Composites International(US)

Röchling SE & CO. KG (Germany)

Kautex (Germany

Muhr und Bender KG (Germany)

Georg Fritzmeir GmbH & Co. KG (Germany)

Flex-N-Gate (US)

13.1 主要企業